油中ガスセンサを用いた変圧器異常診断および劣化診断技術

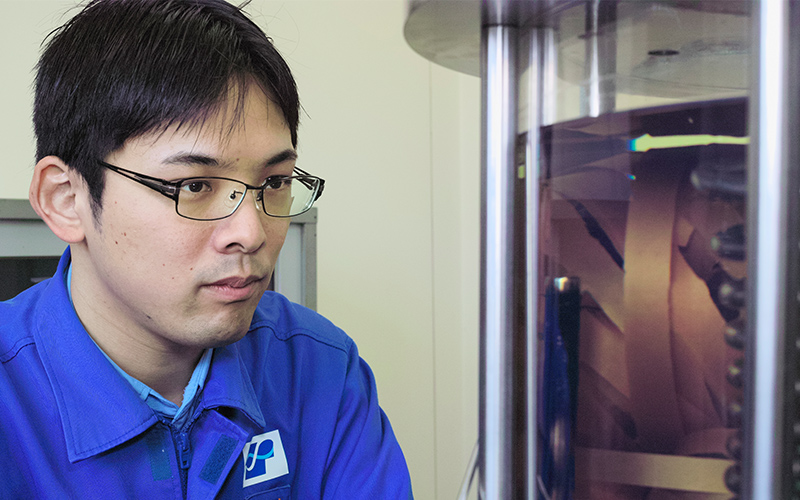

- 小川 賢治

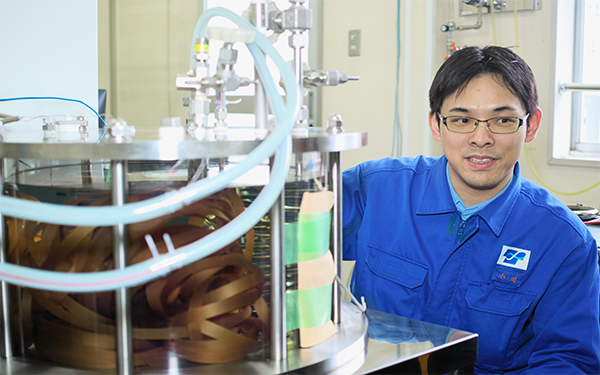

- 栗原 二三夫

IoTやAI をはじめとする技術活用の急速な進行に伴い、電力ネットワークも技術開発が著しいスピードで進んでいます。しかし、受変電設備においてはいまだ多くの課題が残されており、特に数十年使い続けた高経年の変圧器に関してはメンテナンスのスマート化が重要なテーマの一つになっています。

電力インフラ機器メンテナンスの重要性や高度化へのニーズは高まり続ける一方、現状のメンテナンス手法では変圧器から採取した絶縁油中のガス成分を測定・評価する昔ながらの方法がいまだに取られています。この手法では、現地に足を運び、採取した油を持ち帰って分析装置にかける必要があり、手間と時間がかかるというデメリットを抱えていました。

近年のIoT、AIなどのデジタル化技術を活用し、メンテナンスの効率化を実現するべく、東光高岳は、油中ガスセンサを活用したスマート変圧器やスマートメンテナンスに関する研究を実施しています。油中ガスや油温、油中水分を連続で測定することにより、変圧器異常診断および劣化診断を同時に実施する技術についてご紹介します。

Technology

スマートメンテナンスを実現する常時監視による変圧器状態診断技術の開発。

現在、日本では変圧器の高経年化が進んでおり、30年経過機器が年間100台ペースで増加しているという報告があります。変圧器内の絶縁紙の劣化が進むと、外部短絡などの事故の際に、巻線絶縁破壊を起こす危険性が高まります。しかし、そのリスクを回避するためのメンテナンスは、工数や金銭面において大きなコストがかかるという課題がありました。そこで今回、東光高岳はメンテナンスを効率化する新たな変圧器状態診断技術を開発しました。

これまでは、採取した絶縁油を分析装置にかけることで、劣化生成物を確認して変圧器の状態を判断していました。東光高岳は、絶縁紙の劣化に応じて絶縁紙-絶縁油間の水分平衡関係※1が変化することに着目し、検証装置において油中ガスセンサを用いることで油中ガスや油温、油中水分を連続測定し、その変化を分析することとしました。その結果、おのおのの物性の数値変化による変圧器内部の異常および劣化診断を検証装置内で再現することに成功しました。そこで実器での運用を一刻も早く実現するべく、実用化課題の解決や精度の向上に取り組んでいます。

※1)油中において紙中水分が温度の影響により油中へ溶出し、紙中水分量と油中水分量の濃度平衡を保つ現象。

Profile

-

小川 賢治技術開発本部

小川 賢治技術開発本部

技術研究所

材料技術グループ

(開発時) -

栗原 二三夫技術開発本部

栗原 二三夫技術開発本部

技術研究所

材料技術グループ マネージャー

兼 材料技術部長

劣化に伴う物理現象に着目することで、新たな診断技術を開発。

栗原実は、2016年から油中ガスセンサを活用した劣化診断について社内で検討を始めていました。採油して分析を行うメンテナンスは実施者の負担が大きい。一方で、劣化生成物を計測するセンサをつけるのは、費用がかかりすぎる。それなら、生成物ではなく劣化に伴う物理現象をセンサで計測できないかというところから、議論が始まりました。

小川そこで最初に目をつけたのが、水分です。絶縁紙と油の水分割合を示す水分平衡関係は絶縁紙の劣化度と油温に応じて変化します。つまり、油温と油中水分量を計測することができれば、絶縁紙の劣化度を推定できるのではないかと考えました。油温と油中水分量であれば、精度良く計測できるセンサが数多くあるため、新たにセンサを開発する必要もありません。

栗原センサを取り付ければ常時計測ができるため、継続的な時間経過とともにデータを計測・分析することができます。加えて、従来では数年に1回ほどしかメンテナンスを行っておらず、そのタイミングでしか状態診断ができませんでしたが、この手法ならリアルタイムで変圧器の状態変化が把握できます。深刻な劣化やそれに伴う異常が起きる前に予兆をとらえ、適切なタイミングでの機器交換を実現できるのです。

小川メリットはそれだけではありません。センサをネットワークに接続し、クラウド上に計測データをアップロードすることで、遠隔での確認も可能になります。AIと連携して蓄積したデータの分析ができれば、精度のさらなる向上をはじめ、活用の幅は広がっていくはずです。

栗原また、早期に劣化に気づくことは、古い変圧器のリプレースにも繋がります。変圧器の期待寿命は30年ほどと言われていますが、より長く使用されている変圧器があります。変圧器は経年劣化と共に故障のリスクが高まるにも関わらず、メンテナンスをしない限り劣化が判別できない。センサによる状態監視が可能となれば、より適切なリプレース時期を判断できる可能性があります。

小川つまり、この技術が実用化されれば、メンテナンスの工数や費用削減、適切な機器運用、クラウド上での遠隔確認やAI連携など多くのメリットを実現できると言えます。受変電設備の運用を効率化できるだけでなく、その安定性にも貢献することができる。それが、私たちの研究している油中ガスセンサを用いた変圧器状態診断技術なのです。

運用の効率化に寄与するため、一刻も早い実用化を目指す。

栗原開発初期は意外なほど順調に進んでいきました。変圧器は稼働から時間が経過するにつれて油温が上がっていきます。そして、夕方から夜に向けて負荷率が下がれば、油温も下がっていく。その油温変化に少し遅れる形で油中水分量も変化していくはずだと考えました。実際に計測した数値の動きも予想どおり。自分達の仮説に自信が持てるようになっていきました。

小川しかし、次の段階で壁が待っていました。それが、絶縁紙の水分調整です。油温変化による水分量の変化を計測する次の段階として、紙の劣化度によって水分量がどう変化するのかを計測しなければなりません。そのため、紙を劣化させる必要があるのですが、目標の劣化度に精度よく水分量を一致させるように調整するのに苦労しました。

栗原条件を揃えなければ、正確な検証結果を導くことはできません。そのため劣化度の調整だけでなく、劣化度の異なるそれぞれの紙の水分量も揃えなければならないのです。狙った量だけ紙から水分を放出させるため、油温や時間を細かく調整しながら、検証の条件を整えていきました。

小川苦労してようやく検証まで漕ぎ着けましたが、検証結果を確認したところ、また新たな課題が見つかりました。劣化の有無は確認できましたが、劣化度合までは判別できなかったのです。そこで考えたのが、水分量の動きをそのまま指標で用いるのではなく、水分移動量の積算値による劣化度合いの評価です。

栗原油温変化に伴うリアルタイムの水分量の動き自体は、劣化度による差は微小なものですが、それを1日分積算することで、より大きな差として算出し、その差異の大きさから劣化度を測定しようという考えです。実際に検証した結果、この手法で劣化度まで測定することができました。まだ、商品化できるほどの精度はないのですが、大きな解決の糸口が見つかりました。

小川当初の目的である、油中水分量による劣化診断の検証に成功し、現在は実用化に向けて研究開発を進めています。運用までにはまだ課題が多く、油の滞留問題などもその一つです。変圧器への取り付け位置は排油弁を想定しているため、排油弁からセンサ取り付けアダプタまでの容積に油が滞留して油温変化が正確に測定できませんでしたが、現在その解決を図っています。精度の向上や劣化度の定量化など、乗り越えるべき壁はまだ残っていますが、日本だけにとどまらず、世界の受変電設備の運用の効率化に寄与するためにも、一刻も早い実用化を目指していきます。

最新の記事

-

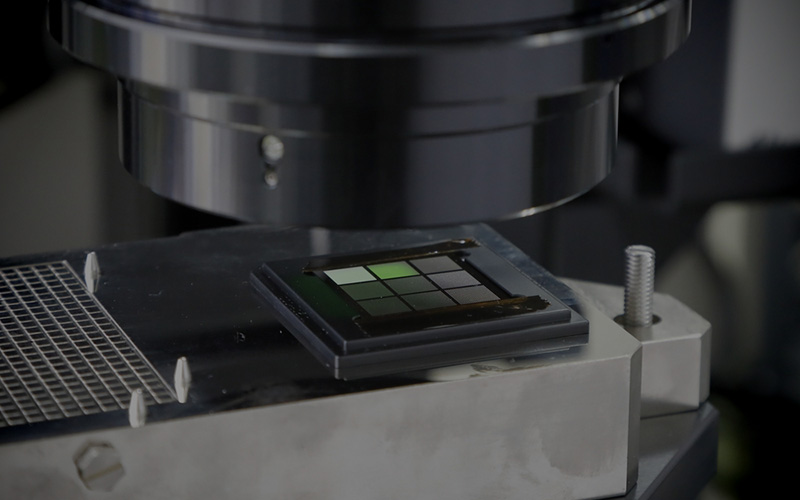

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。 -

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。 -

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。 -

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。