エポキシモールド機器の構造および成形プロセスの最適化に向けた解析評価技術

- 滝澤 明広

- 森 佑介

エポキシモールド機器を開発する際には、電磁力や温度変化による熱応力に対する機械的強度を確認しながら進める必要がありますが、エポキシ樹脂には、これらによる応力だけでなく、製造時に残留応力というものが発生します。この残留応力の予測が難しいため、応力の発生状態を正確に把握して製品に反映させるのは容易ではありませんでした。この残留応力は製品形状だけでなく成形プロセスなどにもよるため複雑であり、これらの検討においてはベテラン技術者の経験に頼る側面がありました。しかし、新たな製品を開発する場合に、経験だけでは上手くいかないこともあります。

そこで我々は、より効率的な製品開発のため、エポキシモールド機器の成形プロセスを可視化し、 機械的強度を精度よく評価する研究を進めています。エポキシモールド機器のコストダウンや開発期間の短縮にもつながる、当社の研究についてご紹介します。

Technology

これまで容易ではなかったエポキシモールド機器の機械的強度を正しく評価。

エポキシ樹脂とはプラスチックのことです。プラスチックは、熱硬化性樹脂と熱可塑性樹脂の2つに分けられますが、エポキシ樹脂は熱硬化性樹脂です。身の回りで多く使われている熱可塑性樹脂は熱によって溶け、冷えると固まりますが、熱硬化性樹脂は熱を加えると化学反応を起こして固まる性質を持っており、一度固まると熱をさらに加えても、逆に冷やしても溶けることはありません。エポキシ樹脂の特長としては、耐熱性や耐燃焼性だけでなく、電気絶縁性や機械的強度にも優れています。

当社では、エポキシ樹脂を固体絶縁材料として、モールド機器などの絶縁媒体に適用しています。

これまで解析では、エポキシモールド機器に発生する残留応力や応力緩和、寸法効果などの諸条件を考慮した上で機械的強度の把握ができないという課題がありました。当研究では、エポキシ樹脂が硬化する成形プロセスにおける硬化反応および残留応力の変化を可視化し、機械的強度を評価することで適切な製品の構造設計や金型設計を実現しています。

Profile

-

滝澤 明広技術開発本部

滝澤 明広技術開発本部

技術研究所

解析・試験技術グループ

グループマネージャー -

森 佑介技術開発本部

森 佑介技術開発本部

技術研究所

解析・試験技術グループ

主任

機器にかかる応力を可視化し、製品設計に反映

森エポキシモールド機器を作る際には、エポキシ樹脂を金型の中に注ぎ、熱を加えて固めます。その際、金型の内部で樹脂がどのように固まっていくのか見ることができません。そうすると、どのような成形条件で進めればよいのか、経験や勘に頼って行うことになってしまいます。解析によって、各成形プロセスにおける金型内の樹脂の固まり方などを可視化することで、より効率的な製品開発につなげようと考えています。

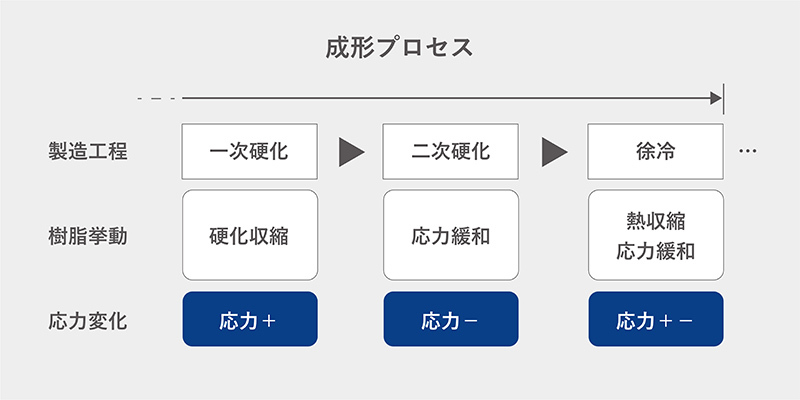

滝澤また、エポキシ樹脂が液体から固体になって固まる際には、成形プロセス中に、硬化収縮や応力緩和、熱収縮といった現象が起こり、成形プロセス後に応力が内部に残ってしまいます。その応力が残留応力です。残留応力を把握するためには、樹脂の硬化反応と体積変化の関係を考慮する必要があります。さらに樹脂の粘弾性特性※や線膨張係数には温度依存性があり、これらの非線形性をも加味した解析を行っています。

※ 粘弾性特性:力を加えると瞬時に変形する弾性体としての性質と時間をかけて変形する粘性体としての性質を合わせた特性

エポキシモールド機器の成形プロセス。一次硬化、二次硬化、徐冷の3段階がある。

森さらに残留応力に加えて、外力を加えた際の応力分布も合わせて解析することで、実際に製品が使われる場面を想定したシミュレーションが可能になりました。製品がリリースされた後に予想される外力として、温度変化がストレスになることが想定されます。他にも予想される外力があり、それらを想定したシミュレーションも検討しています。

滝澤どの程度の外力が加われば破壊されるのか正確に評価することが重要です。これまで一般的に用いられてきた線形応力解析では、解析結果と実際の破壊荷重値にずれがありました。残留応力や非線形性を考慮したうえで解析ができていなかったので、正確な値を求めるのが難しかったのです。しかし、今回の研究では成形プロセスで生じるさまざまな現象を考慮した解析を可能としています。

森この研究はコストダウンにも貢献しています。従来は、経験に基づいて金型を設計しており、時には金型の形状変更が必要なことがありました。解析により最初から適切な金型が分かっていれば、金型の形状変更はありません。金型を変更すると多額のコストがかかりますので、研究の成果によりコストを抑えられます。さらに、金型を作り直すと1、2ヶ月と簡単に時間が過ぎてしまうので、開発期間の短縮につながります。

研究のやりがい

滝澤成形プロセスで生じるさまざまな現象を関係部門の方々に理解していただくために、新しい解析技術を開拓していこうという気持ちがモチベーションになっています。社内では、正確な機械強度の評価を望む声がありつつも、誰も踏み込めなかった分野でした。この研究の内容はシミュレーションソフトを購入すれば解決できると考えている人も多いですが、シミュレーションで使用する材料データは、非線形かつ温度依存性があり、大量のデータを処理してシミュレーションに適用できるようにする必要があります。この材料データの処理技術は未経験の領域であり、研究内容に含まれます。新たなチャレンジとしての大変さを感じるときもあります。しかし、課題を解決したときには、新たな技術を獲得できた楽しさを感じています。

また、なかなか製品開発が上手くいかず、何回も試作していたものに対して、シミュレーションを活用してアドバイスをしたところ、すぐに解決した例もあります。解析や試験に携わっていると、新しいアイデアがたくさん湧いてきます。設計者が気づかない提案を製品に反映させられることも研究の魅力です。

森解析だけではなく、解析の妥当性評価のために試験をし、解析と試験結果を比較してどのように解析方法を改善すべきかを検証しています。試行錯誤しながら進めていますので、そのとき閃いたアイデアを用いて良い結果につながったときには達成感を感じます。

また、この研究は技報として論文で発表しただけではなく、解析ソフトのユーザー会でも発表しました。多くの方に関心を持っていただき、立ち見が出るほどの大盛況でした。私たちが研究している内容は一見地味かもしれませんが、先進的な分野を開拓しているのだと自信につながりました。

滝澤この研究テーマは終盤に差し掛かっていますが、解析技術としては、本研究テーマ以外にも検証するべきテーマはたくさんあります。今後も製品開発に役立つ新たな解析技術を開拓していくつもりです。

最新の記事

-

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。 -

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。 -

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。 -

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。