次世代ナノ結晶軟磁性材料の変圧器鉄心への適用

- 出井 和弘

- 松下 洋一

- 尾崎 敏行

ただ「変圧器」と聞いただけでは、一般の人々にはなんだか自分には関係のない話に聞こえるかもしれません。でも、少しだけ空を見上げてみてください。青い空に向かってそびえ立つ電柱。その電柱の上には、一生懸命に私たちの生活を支えてくれているものがあるのです。あなたも一度は見たことがあるはず。米俵みたいな円柱の形をした灰色の物体。それが「変圧器」です。発電所で作られた6,600V以上の高い電圧の電気を一般家庭用の200Vや100Vに変えるためのものです。

なぜ、そのようなものが必要なのでしょうか。電気は変電所から長い送電線を通って各家庭へやってきます。その間に送電線の電気抵抗によって電気の一部は熱となって失われてしまいます。せっかく発電した電気が、失われてしまってはたいへん。これを最小限に抑えるために送電の際には、電気の法則にしたがって電圧を高くして電流を低く抑えているのです。そして、家庭に送られる直前に変圧器で200Vや100Vに変えることでロスを少なくしているというわけです。

さて、その変圧器ですが、電圧を変えるときにも実はロスが発生してしまいます。このロスは送電している限りずっと発生してしまうものなので、省エネルギーの意味でもCO2削減の観点から見ても最小限に減らすことが重要な課題となります。東光高岳では、このロスを最小限に抑えるために、さまざまな面から変圧器の改良を行っており、そのひとつが変圧器の鉄心に次世代ナノ結晶軟磁性材料「NANOMET®」を使用するというテーマです。

Technology

次世代ナノ結晶軟磁性材料「NANOMET®」による省エネルギーを追求した低損失変圧器の実現を目指して

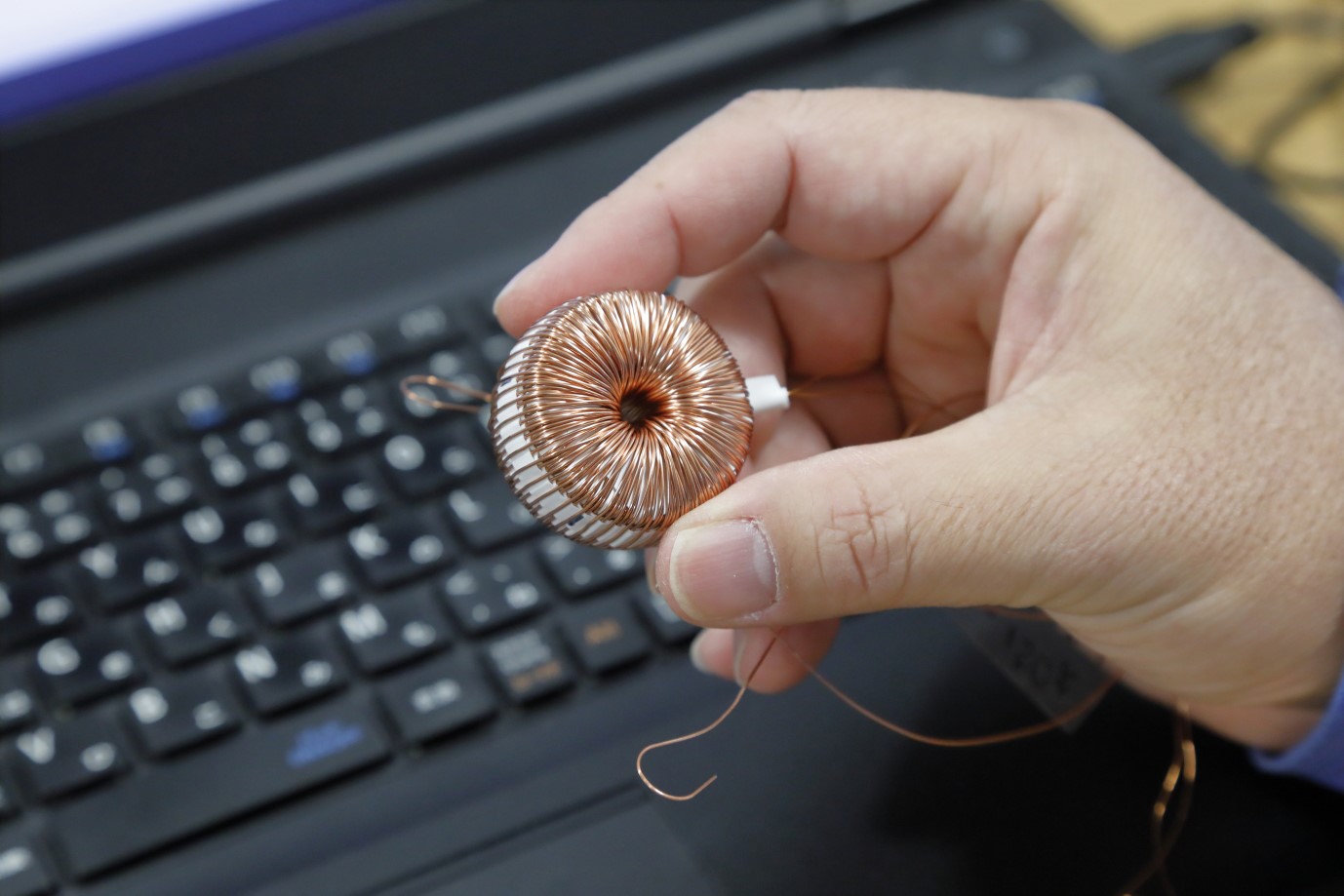

変圧器の中には鉄心にコイルが巻かれたものがあり、コイル全体が油の中に浸されています。入力側コイルに交流電流をかけると出力側コイルに電圧が発生してコイルの巻き数に応じて電圧が変わるという電気の仕組みを利用しているのです。油に浸されているのは、「絶縁」といって高圧の電気が意図しない場所へ流れるのを防ぐためと、電圧を下げる際に発生する熱を冷却する役割があります。

電圧を変えるときの電気のロスには、鉄心部分の素材が大きく影響します。鉄を中心とした金属を液体状態から高速に急冷すると結晶構造を持たない非結晶合金と呼ばれるものができます。これは「アモルファス合金」と呼ばれ、磁気特性、硬度、耐食性などで優れた特性を持っています。東光高岳では、いまから30年以上前からこのアモルファス合金の研究を行っており、変圧器の鉄心素材として活用し、省エネルギーを追求した低損失変圧器を生み出してきました。

その後、当時の通商産業省(現在の経済産業省)のNEDOプロジェクト※1で1998年~2002年にかけておこなわれた「NANOPERMTM」と呼ばれるナノ結晶※2の軟磁性材料を適用した変圧器の製造研究プロジェクトに参加。変圧器として試作までこぎつけたものの、材料の量産化技術確立まで至らなかった経緯がありました。それを受けて、現在では東北大学が開発した電力輸送率を大幅に向上する合金、ナノ結晶の軟磁性材料である「NANOMET®」に注目し、小型で高効率な変圧器の開発に取り組んでいます。

※1:持続可能な社会の実現に必要な技術開発の推進を行うプロジェクト

※2:数~数十nmの粒子径を持つ多結晶体

Profile

-

出井 和弘技術開発本部

出井 和弘技術開発本部

技術研究所

材料技術グループ

課長 -

松下 洋一電力機器事業本部

松下 洋一電力機器事業本部

小型変圧器製造部

設計グループ -

尾崎 敏行電力機器事業本部

尾崎 敏行電力機器事業本部

小型変圧器製造部

第一製造グループ

副課長

電力輸送効率を大幅に向上するNANOMET®素材による 環境に配慮した変圧器開発への挑戦。

出井NANOMET®を利用した変圧器の開発はまだ途上で、2021年2月の時点で3台目を試作したという段階です。NANOMET®は、従来、鉄心に利用されてきたアモルファス合金と比較すると飽和磁束密度が高いという特長があり、多くの磁束を通すことができます。簡単に言えば、飽和磁束密度が高いほど大きな電流が流れても磁気的な性質を維持することができるので、鉄心の断面積を相対的に小さくできます。それによって変圧器全体のコンパクト化が図れるわけです。また、NANOMET®にはもう1つ、鉄心としてのロスが低いという特色があります。ロスというのは、いわゆる「鉄損」と呼ばれるもので、負荷がなくても常に発生しているロスです。このロスが低くなるとエネルギー的には、より電力を使わない方向になり、環境に配慮した製品を作り出すことができます。

松下鉄心素材のほかにも、特性を良くするための技術ノウハウが投入されています。鉄心の形やコイルの巻き方など磁気損失が少なく、よりよい特性が得られる方法をあらゆる角度から模索しています。中には実際に製造するうえで非常にたいへんな工程もあり、今の段階では手作業でしかできないものもあります。しかし、量産化を見据えたときには、手作業というわけにはいかないので、量産に関する大きな課題も残っています。

尾崎現在のところ、とりあえず1台目の変圧器の試作で目標にしていた磁気特性はクリアしました。それは我々にとってはとても意義のあることです。しかし、NANOMET®自体も量産化に至っていませんし、まだまだ改善の余地はたくさんあります。

出井熱処理温度のコントロール条件がカギで、いまのところステーキでいうとウェルダンの手前当たりのほどよく焼けている状態というところでしょうか。熱を上げて下げるまで、ざっくりいうとトータルで1日ほどかけて、ゆっくり弱火で焼くというイメージですね。

材料、設計、そして製造。

3人のエキスパートが集い、次世代の変圧器を生み出す。

出井私は大学でも材料について学び、入社してからも製品の材料に関する研究と評価をする業務に携わり、製品開発を行ってきました。

松下私は設計グループで機器の設計書を作って、どのような特性が出るものを作るのか、それを作るために他の部品はどういうものにしたらいいかという検討をしています。今回のNANOMET®を用いた変圧器に関しては、初めての試みということもあり、まずはきちんとした製品になることを重点的に考え、製品になる見込みが立てば、今度は製造コストを考えていくといった役割を担います。

尾崎私は製造グループで実際に製品を作る役割です。工場内の設備の管理や生産工程で必要となる工具や機器の設計と整備をしています。今回は、やはり試験段階では手作業でやっている難しい工程を、どう量産工程に切り替えていくかが大きな課題です。私は長年、アモルファス変圧器製造技術の確立にも携わってきましたので、そのノウハウを活かして必要となる治具※3なども作り、今回の施策につなげてきました。

※3:ワーク(加工物)を固定してガイドに沿ってツールを操作する器具

出井は、小学生のころラジカセを解体して遊んでいたら、修理不能となり親に怒られるような子供でした。その後、電気の勉強でオームの法則が理解できず、電気に対してトラウマを持っていましたが、逆にそのトラウマを克服しようと東光高岳に入社しました。

松下は、大学で電気関係を学んでいましたが、設計については入社後あらためて一から学びました。自分が設計したものが実際の社会できちんと働いていて社会の役に立っているようすを見ると喜ばしい気持ちになるそうです。

尾崎は、入社して初めて変圧器の中身を見て、その意外な構造に感動を覚えたそうです。それ以降、何をしていても街中の変圧器の存在が気になるように。社会に役立っていることを日々実感しています。

試作機が誕生したばかりのNANOMET®変圧器。いま、さらなる特性の向上と量産への課題解決に向けて3人の技術者は日々、開発に取り組んでいます。製品が開発されて世に出れば、いまよりも電気のロスが抑えられ、それはCO2の削減につながります。G20サミットで掲げられた、2050年までに温室効果ガスの排出量を実質ゼロにするという国際公約。脱炭素社会、カーボンニュートラルの社会を実現する約束を果たす第一歩として、NANOMET®変圧器への期待がかけられています。

最新の記事

-

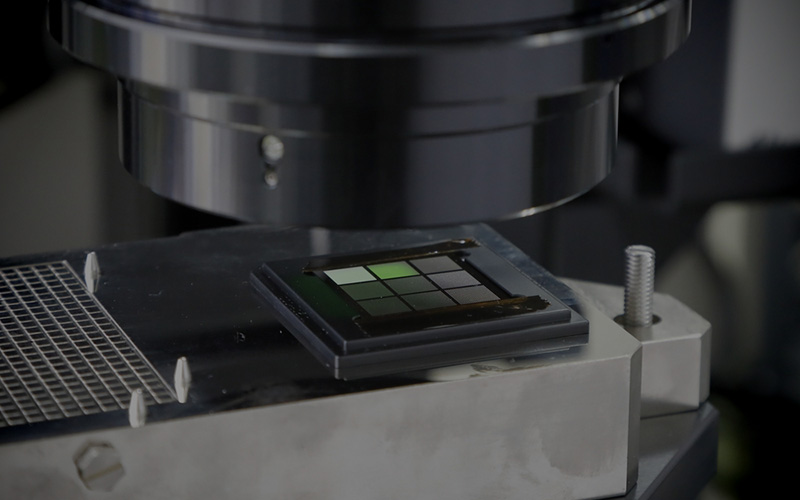

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。 -

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。 -

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。 -

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。

インタビュー電気自動車用中容量急速充電器の開発についてEV化が加速する日本での充電インフラ拡充に向け、「普通充電器と急速充電器の中間のニーズを満たす充電器」として「中容量急速充電器(B11)」の開発に取り組みました。製品の特長や開発過程での工夫、今後のビジョンをご紹介します。