半導体の信頼性を支える共焦点三次元計測センサの開発

- 日名子 達也

- 水野 佑樹

スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。また、政府は、経済安全保障において半導体の開発や製造の国内基盤を強化することが重要と宣言しており、海外半導体メーカーの誘致成功や、国内半導体メーカーの国内工場の建設が決まるなど、半導体の高性能化や需要の高まりが期待されます。半導体メーカーは、半導体のより高い信頼性を求められるようになり、製造段階での検査の重要性もより高まると考えられます。

東光高岳では、半導体メーカーのニーズに応じて微小な対象物を高精度に計測出来るようにと、様々な三次元計測センサおよび検査装置を展開してきましたが、光学部品が多種多様になるにつれて管理・保守が複雑化し、お客様のニーズに応えた生産量を確保する体制を組むことや、市場の要求する納期や価格を維持することが困難となってきました。そこで今回は、既存のセンサをベースにすることで光学部品の種類を大幅に増やすことなく、かつ微細化を辿る半導体の、特にバンプ※高さ検査において、求められる検査精度を満足する新たな三次元計測センサを開発しました。その特長や開発過程での工夫、今後のビジョンをご紹介します。

※半導体の基板パッケージ上に形成した、ICチップと接合するための突起した電極のこと。

Technology

光学部品の増大を抑えつつ、高精度な三次元計測センサを新規開発

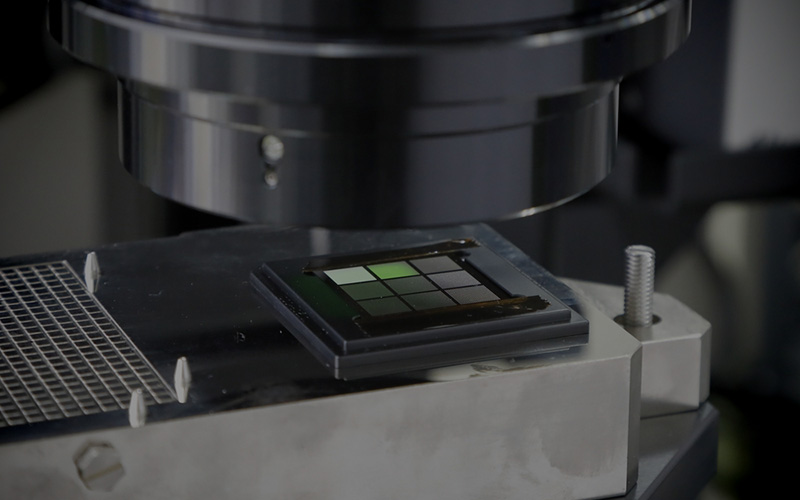

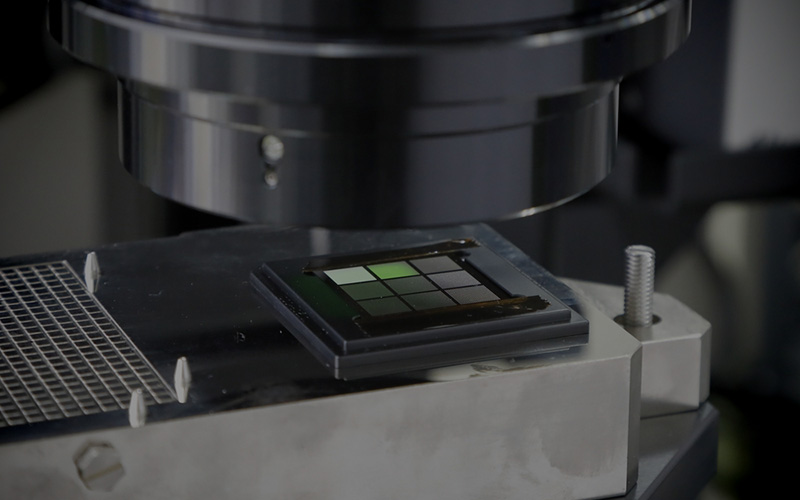

今回開発した三次元計測センサは、バンプ高さ検査装置に搭載されて市場へ展開されます。バンプ高さ検査装置は、半導体の基板パッケージ上のバンプが正しく実装されているかを確認するための装置です。バンプの実装が正しく行われていない場合には、半導体製品の性能に悪影響を及ぼしかねません。

東光高岳ではこれまで様々な三次元計測センサを開発してきました。しかしその三次元計測センサの製造工程では、光学部品(レンズ)毎に高額な治具を製作する必要があり、センサの種類に比例して治具の数が増えることで、製造コストの増大、また、製造工程の複雑化を招いていました。

そのような背景から、既存の三次元計測センサの10000シリーズをベースとした、共焦点三次元計測センサSCS-10210R2-KNの開発に至りました。10000シリーズでは、光学系の種類を増やさずに、組み合わせを変えることで別の仕様にも対応できるようにしています。今回のSCS-10210R2は、同シリーズのSCS-10000R1と比べ計測視野は小さいですが、対物レンズの開口数を大きく、そしてXY画像分解能も高くして、微細なバンプを高精度に計測することに適しています。

技術の高度化に伴い、バンプの極小化、高密度化はますます進むと考えられます。今後はそうした進化に対応できるよう、新規カメラの採用による高分解能化、ソフト補正機能の強化による高精度化も指向していきます。

Profile

-

日名子 達也光応用検査機器事業本部

日名子 達也光応用検査機器事業本部

検査機器製造部

開発グループマネージャー -

水野 佑樹光応用検査機器事業本部

水野 佑樹光応用検査機器事業本部

検査機器製造部

開発グループ

主任

業界唯一の共焦点方式を使った三次元計測センサ

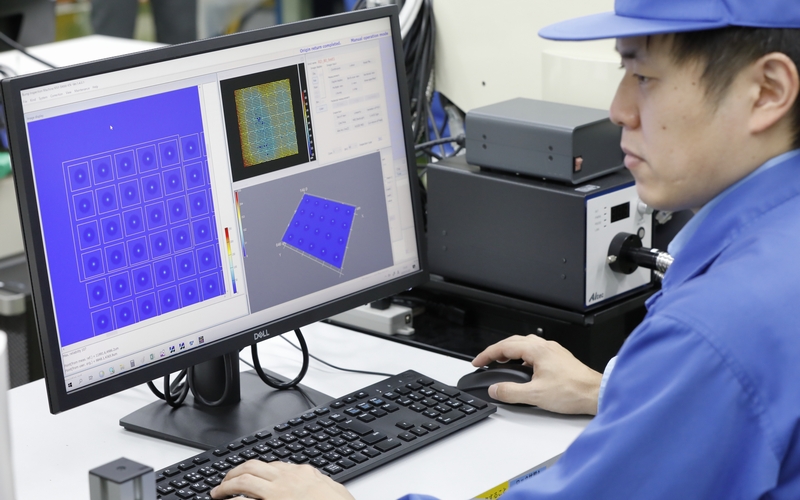

水野今回我々が開発したのは、共焦点という原理を使い、ものの表面形状を計測する検査装置のためのセンサです。装置の主な用途は製品の外観検査で、一例としては半導体の基板パッケージの、バンプと呼ばれる微小電極の高さを測ることに用います。基板にはいくつものバンプが並んでいますが、設計されたバンプ高さに対して、数個でも高さが異なる状態のままICを載せてしまうと、接触不良を起こして半導体製品の性能に悪影響を及ぼしかねません。基板に対して事前に検査を行うことで、ICを実装しなくてもその基板が接触不良を起こすということがわかるため、お客様は歩留まりが悪くなるのを検査で事前に防ぐことができます。

日名子基板自体は1点数千円から数万円のものまでありますが、その上に接合するICはもっと高価で、1点で百万円を超える製品もあります。一度接合したICは取り外すことができないため、万が一接触不良が起きるとICのついた基板を丸ごと破棄するしかなく、大きなロスになります。基板の上に何十万個と並ぶバンプの、50ミクロン、30ミクロンといった高さが本当に全て正しく揃っているかが、ICの接合前にわかれば、不良の基板を破棄するだけで済む。バンプ高さ検査装置が半導体市場に求められるのには、そういった背景があります。バンプ高さ検査装置自体は他のメーカーの製品もありますが、共焦点という計測原理を採用している製品は今のところ我々以外にありません。この計測原理が当社の強みで、一番の特長が頑強性にあります。こういった微細な計測は非常にデリケートなのですが、他の計測原理と比べても振動など外部のノイズに強く、スピードを大きく落とさずに検査ができます。

水野今回の開発の目的には、微細化する半導体の計測品質・速度のニーズに応えることと、光学系の種類に比例して治具の数が増え、管理や保守が複雑化する問題の解決という2点がありました。後者に関しては、既存三次元計測センサの10000シリーズをベースとすることで、光学系の種類を増やさずに、組み合わせを変えれば別の仕様にも対応できるようにしています。

日名子前者について、お客様がバンプ高さ検査装置に求める要素として高速性があります。できるだけ大きい面積を一括で検査できるほど高速になります。ただし、高速性だけを追い求めると、その分細かいものが計測できなくなるトレードオフの関係もありますので、速ければ速いほど良いというわけでもありません。

水野ひとつ前のSCS-10000R1は44mm×33mmという広い視野で、大きいバンプを高速に計測するのに適したものでした。対して今回のSCS-10210R2は、視野サイズ15mm×15mmで画像分解能を上げ、微細なバンプを高精度に計測することに適したセンサとなっています。

日名子精度は低いが高速、速度は遅いが高精度といった、メリットデメリットが極端な計測センサがある中で、今回我々が開発したセンサはお客様が求める速度と精度にジャストフィットしているという認識があります。市場が求める精度で可能な限り高速な計測を可能に、と考えています。

未来のニーズを探り、お客様が満足する技術と性能を提供

日名子我々の検査装置においては、お客様のニーズに応えたものを開発・製造・提供するということが重要ですが、そのニーズというのが本当に拾いづらいものなのです。「このレンズ、このセンサ、この精度で本当にいいのだろうか?」「この速度でお客様は満足されるだろうか?」ということを開発の中で常に検討し続けていました。開発部隊というと工場の奥深くにいるような存在に思われるかもしれませんが、現場に赴いて、お客様ともたくさんお話させていただきました。またこういった開発は相応な期間が必要となりますが、来年の今、再来年の今のニーズを予測しなくてはいけません。そこが今回に限らず毎回のセンサ開発での大変なところですね。例えばコンサルティングや大学の先生にお話を聞いてみるとか、各企業様が展示会で掲げられているロードマップを参考にさせていただくとか、情報を集めて予測しています。

水野私が今回の開発で難しかった部分は、レンズ性能を最善な状態にすることでした。試作したレンズでは、光学設計のシミュレーションと同様の性能が出ず、あまり良い結果ではなかった。想定していた性能が出ない原因を、検証結果をもとにして関係者で協議を続け、安定した品質まで持っていくのに苦労したなと感じます。

日名子お客様に納入する時には、センサだけでなくパッケージ化した装置としての提供になります。いざ据え付けてみると、例えばステージを高速に動かした時に起きる振動が想定と違っていたり、共振を起こして精度が悪くなったりと、現場環境に合わせた調整が必要になることがありました。納入してみないとわからない部分ですが、そこまで踏み込んで考えなければいけないところにも難しさがあったと思います。

水野そういった苦労や難しさはありましたが、多くのお客様に当社の検査装置を導入いただきました。仕様に満足していただいていることはもちろんですし、日名子が述べたような、装置を現場に納入した際の対応力を、評価していただいている面もあると感じます。

日名子半導体というのは検査のオンパレードで、引き合いをいただいているお客様とは別に新規のお客様から「こういう検査ができないか」というお声をいただくことがあります。共焦点でもまだまだ高精度にはできるのですが、お客様の要望によっては共焦点以外の方法の検討も必要になってくるかもしれません。

高まる半導体需要に応え、半導体の信頼を守る

水野共焦点の原理を使い、製品として形にするまでに尽力された先輩社員がいまして、その人のおかげで今の事業があると言えます。自分もその方のように後学の助けなりたい。今後はそういう視点でも開発に携わっていけたらと思っています。半導体業界全体の今後としては、PCへの需要は下がっているものの、スマートフォンをはじめとした通信インフラとしての需要は一層高まっていると思います。日本国内でも、企業と政府が一緒になって半導体製造能力を高めようという取り組み、気運がありますので、我々も検査装置メーカーとして頑張っていきたいですね。

日名子水野が述べたとおり半導体のニーズは今後も伸びて、我々の検査装置が活躍する場所がどんどん増えていく、そんな明るい将来があると思っています。通信インフラのほかにも、自動車の自動運転技術など人工知能(AI)やビッグデータを用いたアプリケーションが今後当たり前になれば、半導体は今よりももっと世の中に出ていくことになるでしょう。特に自動運転に関わるような半導体製品は、より一層の信頼が求められますので、その前段階の検査にも重きが置かれるようになると思います。そうすると我々の検査装置の価値、メーカーとしての価値も高まっていくはずです。「半導体の信頼を守ること」、私が携わっているのはそういう仕事で、この会社はそういう場所・存在なのだと自負しています。社外社内を問わず、そういった形で認められる存在になれたらと思い、私自身これまでやってきていることの延長にはなりますが、これからも開発を続けていきたいです。

最新の記事

-

インタビューマンションなどの大規模駐車場にも対応したEV充電管理システムWeChargeカーボンニュートラル実現を目指した取り組みは活発化してきており、電気自動車(以下、EV)の普及拡大に向け、EV充電インフラの拡充が求められています。

インタビューマンションなどの大規模駐車場にも対応したEV充電管理システムWeChargeカーボンニュートラル実現を目指した取り組みは活発化してきており、電気自動車(以下、EV)の普及拡大に向け、EV充電インフラの拡充が求められています。 -

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。

インタビュー半導体の信頼性を支える共焦点三次元計測センサの開発スマートフォンや家電機器、様々な分野の工業製品など、現代社会において半導体は、私たちの生活・産業を支えるあらゆるものに搭載されていると言っても過言ではありません。 -

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。

インタビュー変電所のデジタル化に向けたセンサソリューションの導入世界では、エネルギー価格が高い水準で推移しています。これは、新型コロナウィルス感染拡大からの経済活動の回復、天候不順や災害、ロシアによるウクライナ侵攻等により、エネルギーの需要と供給のバランスが崩れたことが原因と言えます。 -

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。

インタビューAIを用いた太陽光発電量予測手法の開発カーボンニュートラル推進のため、CO2を排出しない再生可能エネルギーの利用が拡大しています。その中で、今後も普及拡大が進む太陽光発電は、重要なリソースです。東光高岳では、太陽光発電を効率的に利用するために必要となる「発電量予測」に有用な2つの手法を開発しました。精度の高い予測手法について、開発メンバーの声とともにご紹介します。