半導体パッケージの熱変形検査技術

- 石原 満宏

- 井上 征利

世界の技術が進化すれば、その技術を支える精密機器にも進化が求められます。今日、様々な分野の工業製品に使用される半導体もまた、製品のモバイル化・高機能化や自動車搭載等の流れを受けて、小型かつ高性能・高耐久であることが必要になりました。半導体の構造は高機能になれば複雑化し、それぞれの構成材料の熱膨張率の違いから変形などが生じるため、機械不良の問題を引き起こす可能性も高くなります。

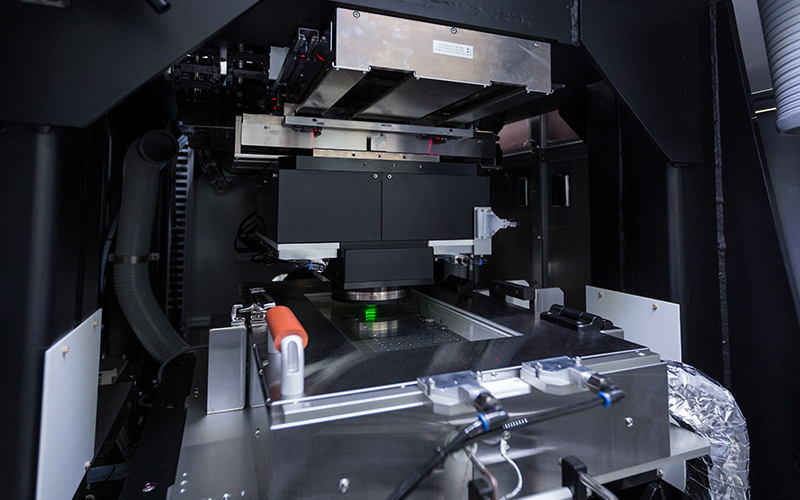

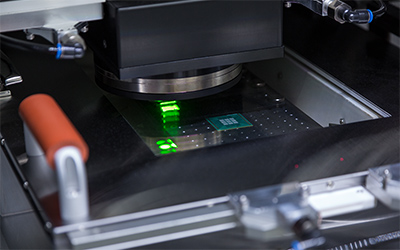

このような背景から、半導体パッケージの熱変形の特性を正しく検査し、評価できる装置の需要は年々高まっています。東光高岳は、小型かつ複雑な構造をした半導体サンプルの熱変形を検査する装置(以下、熱変形検査装置)として、従来実績のあるインラインのバンプ※1高さ検査装置に使われる技術を応用し、より正確に、より人的コストのかからない方法での計測を可能にした熱変形検査装置を開発しました。今回は、テクノロジーの発展を陰から支える、新しい技術をご紹介していきます。

※1)半導体の基板上に形成された突起状の微小電極

Technology

共焦点方式・対流加熱方式を用いることで、下処理不要で高精度の検査装置を開発。

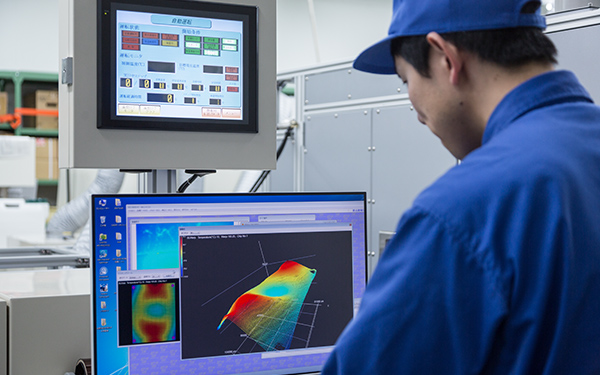

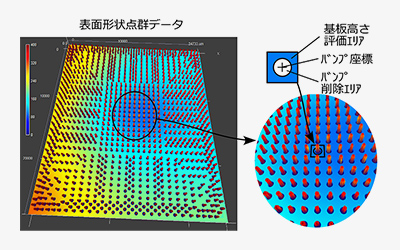

従来の熱変形検査装置に使用されている計測手法は、いわゆる三角測量法と呼ばれるもので、検査対象である半導体サンプルの基板表面に光線を当て、その拡散反射光を利用して計測を行っていました。そのため、拡散反射が不十分だとうまく計測ができず、検査前に手作業でサンプルを塗装して拡散反射を増やす必要があったのです。また、従来装置は1回の計測でサンプル全体を計測することを前提としているため十分な計測分解能が確保できず、サンプル上にあるバンプなどの微小な部品を適切に処理できないため、あらかじめ部品を物理的に除去しておかなくてはなりませんでした。検査1回あたりの人的コストが非常に高い上に、手作業での下処理が行われるため、ただでさえ小さな半導体サンプルの基板上を意図せず加工してしまうことになり、正確な計測に対して少なからず影響を与えていたと言えます。東光高岳が今回の装置で採用した共焦点方式は、長年開発を続けるバンプ高さ検査装置で培ってきた技術。もともとバンプの高さ・平坦度を計測する技術であるため分解能が高く、バンプなどの微小な部品と、それ以外の本来計測すべき基板部分を計測データから判別することができます。そのため事前の塗装・部品除去の必要もなく、基板の熱変形を検査できるのです。

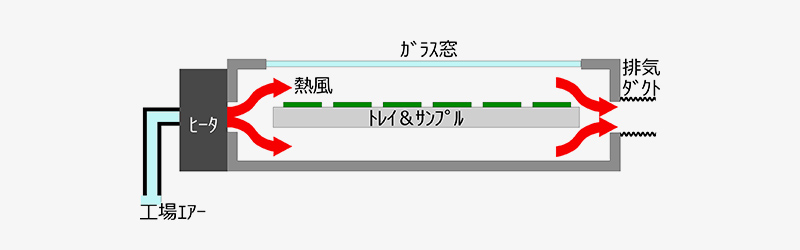

さらに、サンプルの熱変形を計測するための加熱手法も、従来の赤外線ランプを使用した輻射加熱(光線による加熱)ではなく、対流方式を導入。これまでは難しかった、サンプル全体の均一な加熱を実現しました。これにより、熱膨張率の異なる様々な材料から構成される半導体サンプルの変形を正確に検査することができます。また、半導体パッケージはマザーボードに実装される際に対流方式で加熱されるため、実装時の状態を把握するために同一方式で熱変形検査ができることがユーザより望まれていました。今回の熱変形検査装置はそのニーズに応えることのできる実用的なものでもあります。

Profile

-

石原 満宏光応用検査機器事業本部

石原 満宏光応用検査機器事業本部

検査機器製造部

担当部長 博士(工学) -

井上 征利光応用検査機器事業本部

井上 征利光応用検査機器事業本部

検査機器製造部

開発グループ 主任

バンブ高さ計測技術で培った共焦点方式が、熱変形検査のデファクト・スタンダードを変える。

石原工業製品のモバイル化・高性能化が急速に進む中で、熱変形計測の重要性も益々高まってきています。半導体パッケージ自体がモバイル化・薄型化すれば、その分変形もしやすくなり、また、高性能化で製品の構造が複雑になったことで、各部の膨張率の違いからも変形しやすくなります。変形を引き起こす主な原因は「熱」ですが、製品の動作速度が上がることにより発熱しやすくなり、またモバイル化や車載化が進むことで、周囲の温度環境も過酷になってきているのです。

井上熱変形を計測する分野では、もともとデファクト・スタンダードとして、ある外資メーカーの装置が各企業様に導入されていました。しかしながら、その装置は従来の三角測量方式の計測技術を使用していたため、変形を測るためには塗装やバンプの除去などの下処理が必要で、あまり使い勝手のいいものとは言えなかったのです。半導体サンプル自体が非常に微細でデリケートなものなのに、人の手で事前処理をしてしまうと、とてもではありませんが高精度なデータを得ることは難しくなってしまいます。

石原東光高岳が従来開発に取り組んでいたのは、共焦点方式を用いてバンプそのものの高さを測る検査装置。今回の開発に乗り出したのも、そのバンプ高さ検査装置をご使用いただいているお客様からのお声がけがきっかけでした。もともと得意分野であった三次元計測技術。そこで計測した基板表面の高分解能形状点群データをリアルタイムに解析することで、計測に不要なバンプ部分をコンピュータ上で取り除くことができます。そのうえで基板の変形をデジタル的に演算できるため、手作業による事前処理を省くことができ、正確な計測と人的コストの削減につながります。

井上初号機の開発がはじまったのは、2009年のことでした。そもそも競合の装置と私たちの装置とでは、開発のコンセプトが違います。競合製品は、オフライン的な解析装置として設計されたもののため、人がインタラクティブに操作をして、変形の計測に必要な部分を指定してようやく結果が得られるものです。対して私たちの装置は、もともとインラインのバンプ検査装置がベースとなっているので、初期設定をしてしまえば、全自動で大量のサンプル計測を行うことができます。信頼性の高い解析結果を得るために大量のサンプルデータを計測して統計的に結果を導く必要がある場合など、全自動で計測結果まで演算できる私たちの検査装置は、お客様にとって非常に有益なものだと思います。

ニーズに応え続ける。それが、熱変形検査装置の未来をつくる。

井上この熱変形検査装置のもう1つのポイントは、加熱方法を対流方式にしたことにあります。これにより、熱膨張率がそれぞれ異なる材料が複雑に組み合わさったサンプルでも、均一に加熱ができるようになりました。実は、開発にあたって困難な点も、そこにあったのです。

石原三次元計測のノウハウはもともと持っていたため、開発初期から計測技術自体は見通しがついていたのですが、加熱技術に関してはイチからの取り組みでした。お客様にも知見をお借りしながら試行錯誤を続けて、はじめて採用したのは対流方式ではなく、赤外線ランプによる輻射加熱方式でした。

井上開発当初から対流方式が理想の加熱法ではあったのですが、高精度計測法である共焦点方式は本来、ワーキングディスタンスといって、計測器と物体との距離は短いことが一般的で、当時の当社の計測器もそのように設計されていたのです。ところが、対流方式で加熱しようとすると、加熱炉内部にサンプルを入れる必要があるため、計測器と対象サンプルとの距離がどうしても離れてしまうのです。

石原そのため、当時は対流方式での加熱を断念したのですが、これもまたお客様から「製品の製造過程で対流方式を使うので、なんとか対流方式での計測装置を開発できないか」というご要望をいただくことになりました。そのお客様を通じて対流方式の加熱炉メーカー様をご紹介いただき、加熱に対する知見を借りながら、同時にワーキングディスタンスの長い計測器を開発することによって、2016年にようやく今回の熱変形検査装置が完成したのです。

井上これからも、半導体をめぐる技術の進歩は続いていきます。そうすれば、検査装置に対するニーズもまた、様々になっていくでしょう。例えば、より広範囲での計測が必要なサンプルに対しても、今と同程度の精度で計測ができたり、今度は逆に氷点下での変形の計測の必要が出てきたり。私たちの持つ計測の性能は世界トップレベルだと自負していますが、今後は幅広いニーズに応えていかなくてはいけない。

石原現在も、新たな計測器の開発は進んでいます。井上も言ったように、やはり高性能なものを、より多くのお客様に使っていただきたい。そのためには、技術以外の部分でのネガティブを限りなく減らしていくことが必要です。コスト、装置自体の大きさ、あとは見た目に格好がいいということだって、きっと大事なんじゃないかと思うんです。もちろん、計測する技術を磨いていくことは、何よりも大切なことですけれど。

最新の記事

-

インタビューEV充電は、出かけた先で用事の合間に。aima CHARGE高速道路のSA/PAや商業施設に設置されている急速充電器(50kW以上)は、1回の充電時間が30分に設定されていることが一般的で、充電後には次のユーザーのためにEVを移動する必要があります。一方で、自宅などに多く設置されている普通充電器(3~6kW程度)の場合、外出先での数時間では十分に充電できません。

インタビューEV充電は、出かけた先で用事の合間に。aima CHARGE高速道路のSA/PAや商業施設に設置されている急速充電器(50kW以上)は、1回の充電時間が30分に設定されていることが一般的で、充電後には次のユーザーのためにEVを移動する必要があります。一方で、自宅などに多く設置されている普通充電器(3~6kW程度)の場合、外出先での数時間では十分に充電できません。 -

インタビュー国内初・鉄塔型フルカラー演出照明による新たな価値の提案2021年7月より、青森県八戸市のプライフーズスタジアムにて、鉄塔型としては国内初となる「フルカラーによる光の演出」が可能なLED照明設備の運用が開始されました。本設備は、東光高岳を代表企業とする「東光高岳・京谷電気・キャデック特定建設工事共同企業体」が八戸市から受注し、9ヶ月間にわたる工事を経て完工したものです。

インタビュー国内初・鉄塔型フルカラー演出照明による新たな価値の提案2021年7月より、青森県八戸市のプライフーズスタジアムにて、鉄塔型としては国内初となる「フルカラーによる光の演出」が可能なLED照明設備の運用が開始されました。本設備は、東光高岳を代表企業とする「東光高岳・京谷電気・キャデック特定建設工事共同企業体」が八戸市から受注し、9ヶ月間にわたる工事を経て完工したものです。

また近年、日本では自然災害が増加しており、緊急事態発生時の影響を最小限に抑え、事業の継続や早期復旧をするための方法・手段を取り決めておくBCP(Business Continuity Plan/事業継続計画)が重要視されています。 -

インタビュー脱炭素や災害時の停電「ゼロ」実現に向けた群馬県上野村マイクログリッドの構築国の方針である第6次エネルギー基本計画では「再生可能エネルギー(以下、再エネ)の主力電源化」が示されており、再エネを含めた地域活用電源の導入拡大が必要とされています。

インタビュー脱炭素や災害時の停電「ゼロ」実現に向けた群馬県上野村マイクログリッドの構築国の方針である第6次エネルギー基本計画では「再生可能エネルギー(以下、再エネ)の主力電源化」が示されており、再エネを含めた地域活用電源の導入拡大が必要とされています。

また近年、日本では自然災害が増加しており、緊急事態発生時の影響を最小限に抑え、事業の継続や早期復旧をするための方法・手段を取り決めておくBCP(Business Continuity Plan/事業継続計画)が重要視されています。 -

インタビューカーボンニュートラル実現に向けた電気絶縁油のリサイクル技術近年、企業活動において、カーボンニュートラルや循環型社会の構築に向けた取り組みは必要不可欠です。

インタビューカーボンニュートラル実現に向けた電気絶縁油のリサイクル技術近年、企業活動において、カーボンニュートラルや循環型社会の構築に向けた取り組みは必要不可欠です。

この潮流は電力機器に使用する電気絶縁油(以下、絶縁油)の分野においても同様で、海外では絶縁油品質の国際規格が改正され、新品の絶縁油とリサイクルされた絶縁油(以下、再生油)で品質上の区別はなく、同等に扱われるようになっています。